La monitorización de estado mejora la fiabilidad de los sistemas de energía eléctrica

Las compañías eléctricas se enfrentan a una infraestructura envejecida, lo que aumenta el riesgo de caídas de tensión, y que pueden provocar fallos en el sistema o apagones. El mantenimiento no planificado de estos sistemas es caro, lo que lleva a muchas empresas a buscar formas de detectar fallos inminentes antes de que ocurran. Gracias a la supervisión continua del estado, las empresas de servicios públicos pueden detectar problemas de forma temprana y programar el mantenimiento de forma adecuada, lo que mejora la fiabilidad del sistema y reduce los costes.

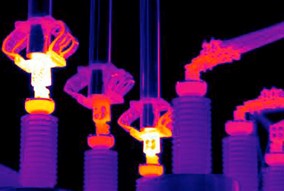

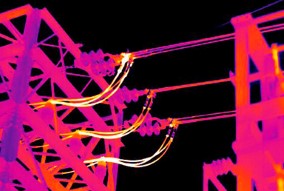

El uso de una cámara termográfica fija para supervisar equipos críticos en subestaciones y en toda la red eléctrica puede ayudar a los equipos de mantenimiento a responder a los problemas con mayor prontitud cuando son más fáciles de solucionar. Por ejemplo, las fugas de líquido en los transformadores o las averías del aislamiento interno son la causa del sobrecalentamiento que, a su vez, conlleva fallos, pero muchas empresas de servicios públicos no cuentan con sistemas automáticos de detección térmica que puedan poner de relieve estos problemas. El resultado puede ser un fallo de energía masivo que afecte a negocios comerciales, fabricación, obras públicas y sistemas de control de tráfico. Por supuesto, la empresa eléctrica afectada puede perder una gran cantidad de ingresos e incurrir en enormes gastos para volver a poner en funcionamiento los sistemas.

El equipo de alta tensión tiende a calentarse antes de que falle; la supervisión continua del estado con una cámara termográfica fija puede ayudar a las empresas de energía eléctrica a detectar fallos inminentes antes de que ocurran.

Los componentes de la subestación que se calientan como precursores del fallo incluyen:

- Transformadores de alimentación (niveles de aceite y funcionamiento de bombas)

- Cambiadores de tomas bajo carga (niveles de aceite y otros problemas internos)

- Pararrayos (degradación de los discos de óxido metálico)

- Disyuntores de circuitos (aceite o fugas de SF6)

- Desconexiones mecánicas (conexiones en mal estado y contaminación)

- Cuadros de control (desgaste de los ventiladores, las bombas y otros componentes)

La detección de los aumentos de la temperatura en estos componentes mediante el uso de cámaras termográficas permite realizar operaciones de mantenimiento antes de que ocurra una interrupción imprevista debido a un fallo general.

Aunque la mayoría de las compañías eléctricas ya utilizan cámaras térmicas portátiles para inspeccionar regularmente los equipos de las subestaciones, muchas están instalando ahora sistemas de cámaras térmicas fijas para proporcionar una monitorización las 24 horas del día, los 7 días de la semana. Las cámaras inteligentes diseñadas con informática de borde para alarmas y análisis, como la cámara con sensor inteligente avanzado FLIR A70, ofrecen una solución simplificada.

Estos sistemas emplean tecnología avanzada de detección y medición, métodos de control y comunicaciones digitales. Pueden anticipar, detectar y notificar rápidamente a los equipos de mantenimiento cualquier problema inminente, lo que reduce así la posibilidad de fallos del sistema, los cortes y la pérdida de productividad.

Solo un ejemplo: una gran empresa de servicios europea descubrió una varilla de buje caliente en el transformador de una subestación y la reparó con un coste de aproximadamente 1400 $. Un problema similar que tuvo lugar antes de que esta empresa implantara el programa de termografía provocó un fallo catastrófico que costó más de 2 700 000 $.

Haga clic para obtener más información sobre las cámaras de montaje fijo con sensor inteligente FLIR A50/A70 o póngase en contacto con un experto de FLIR para obtener más información.