Mejores Prácticas De Filtrado Para Mediciones Precisas En Tubos De Hornos Encendidos

La termografía es una herramienta ideal de inspección sin contacto para tubos dentro de un horno de refinación de petróleo en funcionamiento, pero medir la temperatura a través de llamases un desafío. Afortunadamente, las nuevas técnicas de filtrado están mejorando la precisión de tales mediciones.

La inspección de los tubos dentro de un horno de refinación de petróleo en funcionamiento es fundamental para maximizar la seguridad, la eficiencia y la vida útil. Pero realizar imágenes infrarrojas (IR) y medir la temperatura a través de los gases calientes en un horno en funcionamiento es todo un desafío. La solución es una cámara óptica de imágenes de gas equipada con un filtro especial que permite a los inspectores tomar medidas precisas dentro de los hornos activos.

En la industria petroquímica, el procesamiento del petróleo crudo en otros productos implica calentarlo a temperaturas superiores a 400 °C mediante hornos. Esto generalmente se hace bombeándolo a través de tubos dentro de los hornos, donde los quemadores calientan los tubos y, por lo tanto, el aceite dentro de ellos. Es fundamental tener un buen control de la temperatura de la superficie a lo largo de los tubos. Si partes de ellos están 50 °C demasiado calientes, los tubos diseñados para durar de 20 a 25 años podrían fallar en cinco años. Por otro lado, operar un horno demasiado frío puede reducir significativamente la eficiencia del sistema, lo que resulta en un menor rendimiento.

descarga la nota de la aplicación

VISTA DE UN HORNO

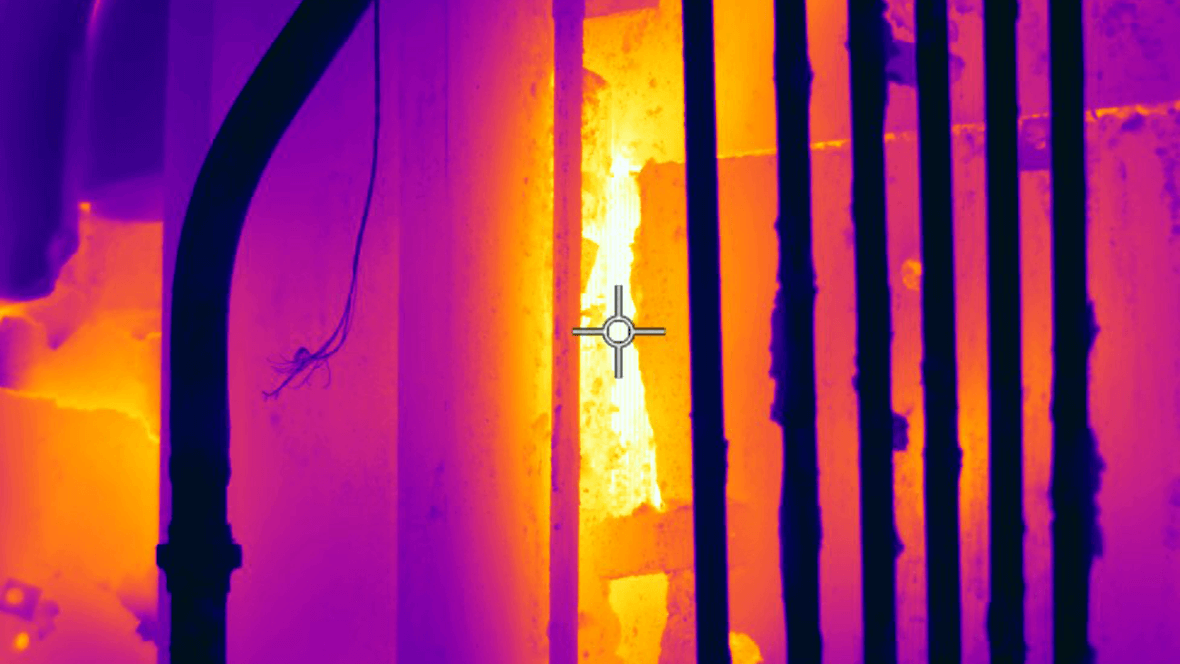

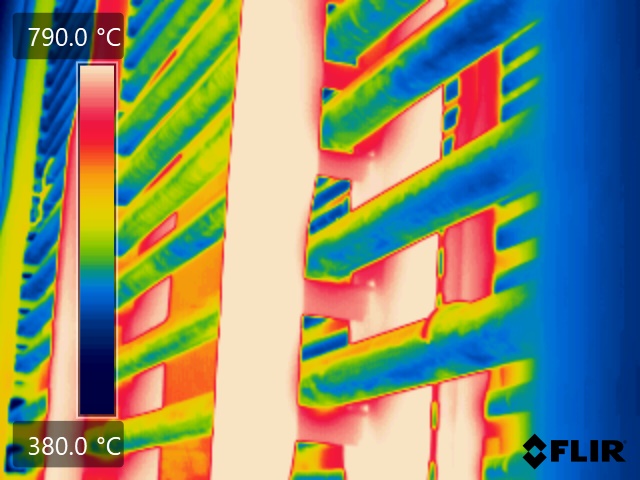

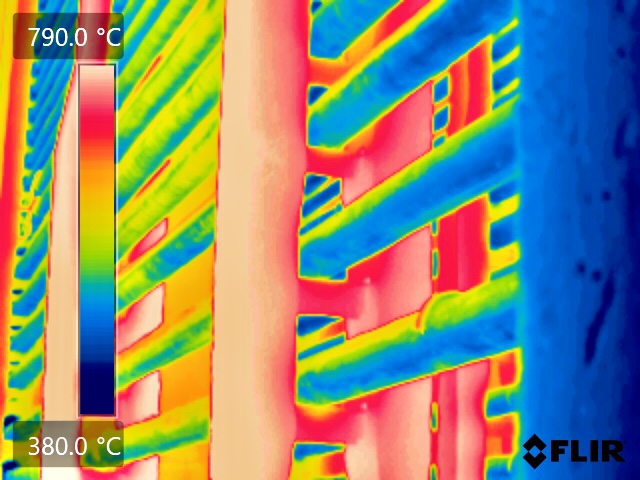

Por lo tanto, es importante mirar más allá del gas caliente y medir la temperatura de los tubos. Una forma de medir es mediante el uso de un termopar, un sensor de temperatura conectado al tubo. Aunque brindan información útil, los termopares solo pueden medir la temperatura del lugar donde están conectados. Debe confiar en que la temperatura es constante alrededor del termopar porque no detectará picos de calor cerca (vea la Fig. 1).

Fig. 1. Los termopares en los tubos no detectan las áreas más calientescercanas, que aparecen más brillantes en esta imagen, y solo miden su propia temperatura local.

Una cámara de horno puede ver un área más grande de tubos y medir el calor dentro del área de imágenes. Si hay variaciones de temperatura de una parte del tubo a otra, la cámara puede detectarlo.

Los quemadores que calientan un horno generan vapores y gases que la mayoría de las cámaras IR no pueden ver claramente. Pero las cámaras termográficas especiales con filtros espectrales pueden ver a través, midiendo las variaciones de temperatura en los tubos detrás de ellas.

DENTRO Y FUERA

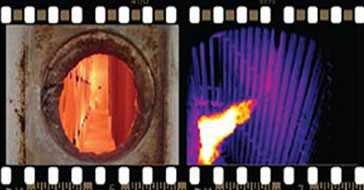

¿Qué podría causar tales variaciones? Dos procesos pueden interferir con la transferencia suave de calor desde las llamas del quemador, a través del tubo, hasta el aceite del interior. Uno se llama incrustación, cuando el calor excesivo provoca la formación de una capa de óxido en la superficie externa del tubo. Estas capas de óxido pueden variar en emisividad, ser delgadas o gruesas, absorber calor y tener poca conductividad, lo que limita la transferencia de calor hacia los tubos. Estas áreas aparecen más calientes en la imagen IR, aunque en realidad mantienen el proceso demasiado frío al bloquear el paso de algo de calor al tubo (ver Fig. 2).

Fig. 2. Las incrustaciones externas en los tubos conducen a una apariencia irregular, tanto en luz infrarroja como visible. Las áreas con bordes definidos que aparecen calientes en la imagen térmica en realidad no se están sobrecalentando.

Mientras que la incrustación provoca un sobrecalentamiento aparente, un problema diferente, la coquización, provoca un sobrecalentamiento real. La coquización es causada por un aumento localizado de la temperatura, que puede descomponer el petróleo crudo en carbono e hidrógeno. Mientras que el hidrógeno sigue el flujo de aceite, el carbono puede adherirse y acumularse en áreas localizadas en la superficie interna de los tubos. La acumulación impide el flujo de aceite, que normalmente se lleva parte del calor del tubo a medida que fluye y hace que esa sección del tubo se caliente demasiado.

Digamos que está mirando una sección de tubo que generalmente está a 400 °C. Puede haber una pequeña área con un aumento de temperatura de 450 °C en algún lugar del tubo frente a los quemadores; por lo general, es el lado que se encuentra frente a los quemadores porque están expuestos más directamente al calor, por lo que es más probable que aparezcan incrustaciones y coquización allí. En una imagen térmica, esa área más caliente tendrá claramente un color diferente en comparación con el tubo que la rodea. Pero, ¿cómo sabemos si tal sobrecalentamiento es incrustación o coquización?

VER LA DIFERENCIA

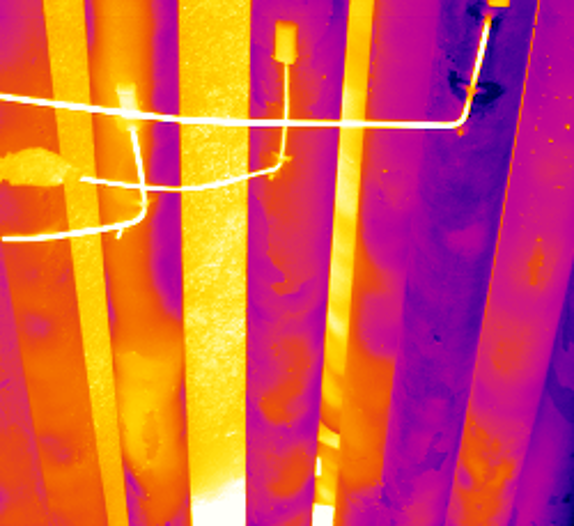

Debido a que la coquización y la incrustación son dos problemas diferentes, uno que causa un sobrecalentamiento aparente mientras que el otro conduce a un sobrecalentamiento real, es importante poder diferenciarlos. La incrustación suele indicarse por un gradiente térmico pronunciado y, a menudo, por una apariencia irregular que se puede ver tanto en la luz visible como en la imagen IR. Si el patrón visible coincide con el patrón IR, es probable que el problema sea incrustación. La coquización generalmente muestra un gradiente térmico más suave en la imagen IR, a menudo denominado "brillo fantasmal", que no corresponde a ninguna característica visible en la superficie del tubo (consulte la Fig. 3). Poder ver la diferencia y cuantificar las variaciones de temperatura requiere una imagen de buena calidad. Para adquirir tal imagen, las cámaras IR usan filtros que pueden eliminar el calor de los vapores y gases de la imagen, esencialmente viendo a través del horno hacia los tubos. Sin el filtrado adecuado, la imagen puede aparecer turbia. La turbidez puede degradar significativamente la precisión de la medición de la temperatura y dificultar saber si las áreas sobrecalentadas son el resultado de la coquización o la formación de incrustaciones.

Fig. 3. Las áreas de los tubos que sufren coquización interna muestran bordes suaves y un "brillo fantasmal" en la imagen térmica, lo que indica áreas de tubo más calientes que podrían estar sobrecalentándose.

Una cámara termográfica puede tener un detector InSb con un filtro que solo deja pasar radiación con una longitud de onda de 3,9 μm. En esa longitud de onda, el vapor y los gases en el horno emiten poca o ninguna radiación, por lo que son funcionalmente invisibles y la mayoría de los fotones recogidos por el detector provienen de otros objetos detrás del vapor. Tanto el detector como ese filtro están contenidos en la parte de la cámara que se enfría por debajo de 70 Kelvin para reducir el ruido y el autocalentamiento del filtro que afectaría negativamente la imagen y la precisión.

Estas cámaras también pueden tener un filtro de densidad neutra, fuera del área refrigerada, que elimina un cierto porcentaje de radiación en una amplia gama de longitudes de onda para evitar la sobresaturación del detector a altas temperaturas de la escena. Sin embargo, esta configuración aún puede tener problemas con un fenómeno no deseado llamado luz parásita, un exceso de radiación que llega al detector.

POR EL MAL CAMINO

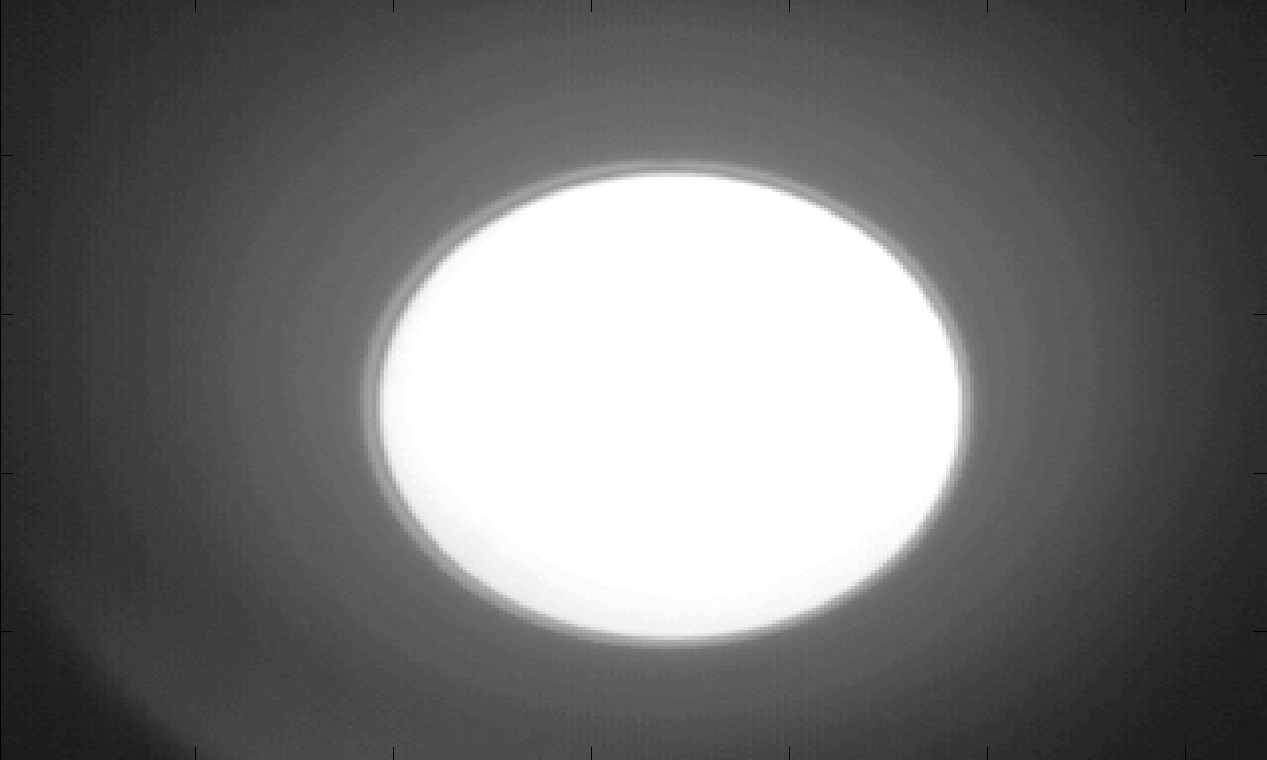

La luz parásita no es un gran problema en muchos tipos de mediciones térmicas, especialmente cuando el objeto que se mide es más cálido que el área circundante. Pero en los hornos, el área circundante suele estar mucho más caliente que los propios tubos, y eso puede generar problemas. La luz parásita ocurre cuando los fotones IR se reflejan en varias superficies y viajan a lo largo de caminos no deseados. Puede provenir del campo de visión de la cámara o de objetos calientes fuera del campo de visión, como un quemador. La luz parásita puede rebotar dentro de la cámara hasta llegar al detector, creando un efecto de niebla que reduce la calidad de la imagen y afecta la precisión de las mediciones de temperatura (ver Fig. 4).

Fig. 4. Un cuerpo negro cálido fotografiado con un filtro de densidad neutra (arriba) muestra una apariencia turbia debido a la luz parásita. El mismo objeto visto a través de una apertura (abajo) es mucho más nítido. Nota: La nubosidad en la imagen superior se ha ampliado para ilustrar más visualmente la diferencia.

UN NUEVO ENFOQUE

Para resolver el problema de la luz parásita, los filtros de densidad neutra se pueden reemplazar por una apertura. La apertura es una placa de aluminio con un pequeño orificio y bloquea un gran porcentaje de la radiación, tal como lo hace un filtro de densidad neutra. La placa está recubierta por ambos lados con negro IR, un recubrimiento que absorbe la radiación IR. La luz parásita que golpea el exterior de la apertura se absorbe para que no pueda rebotar más en la cámara. Un beneficio adicional de la apertura es que aumenta la profundidad de campo de la cámara, de modo que se pueden enfocar más partes de los tubos al mismo tiempo. Eso permite que un termógrafo inspeccione una franja más amplia de tubos a la vez (ver Fig. 5).

Fig. 5. Estas imágenes se tomaron a través de la misma ventana, una con una apertura (abajo) y otra con un filtro de densidad neutra (arriba). La pared lateral de la ventana gráfica, a lo largo del lado derecho de cada imagen, está más claramente enfocada con la apertura. (Crédito: Mikael Cronholm)

Por supuesto, el calor de varios cientos de grados centígrados proveniente de un horno sería suficiente para derretir no solo el revestimiento negro IR, sino también la cámara misma. Por lo tanto, la cámara siempre debe operarse con un protector térmico frontal y una ventana protectora frontal adicional que suprima las longitudes de onda no deseadas.

LOS LÍMITES DE MEDICIÓN

En una prueba reciente, se apuntó una cámara a través del puerto de inspección de un horno a un radiador de cuerpo negro con una temperatura y emisividad conocidas en el otro lado del horno. El uso de una apertura recubierta redujo el error de medición a la mitad, al suprimir de manera eficiente la luz parásita. Otros factores también afectan a la precisión de la medición; funciona mejor con gas natural de combustión limpia alimentando los quemadores, porque las variaciones en los hornos o las impurezas en el combustible pueden cambiar las longitudes de onda emitidas por los vapores, introduciendo errores.

Otra limitación viene impuesta por el puerto de inspección, esencialmente una mirilla en el lateral del horno. Los hornos tienen paredes de quizás medio metro de espesor para retener el calor, y los puertos tienden a ser pequeños. Apuntar la cámara directamente al puerto proporciona solo una vista directa, lo que limita el área que se puede fotografiar. Los usuarios pueden agregar un extensor de lente, un dispositivo delgado que se ajusta más en la mirilla y se puede mover para ver más tubos, lo que aumenta la posibilidad de encontrar algún problema.

UNA HERRAMIENTA ÚTIL

Las cámaras termográficas son una herramienta importante para recopilar mediciones de temperatura de los tubos dentro de los hornos utilizados para la refinación de petróleo y el procesamiento petroquímico, y brindan mediciones más detalladas que los termopares. Aunque ver a través de los gases en un horno puede ser un desafío, es importante hacerlo con precisión, ya que las temperaturas de los tubos de solo 50 grados centígrados por encima pueden reducir significativamente la vida útil de los tubos.

Elegir la configuración correcta de filtro puede afectar a la precisión de la medición y ayudar a los usuarios a distinguir entre incrustaciones externas y coquización interna. El uso de un filtro de densidad neutra alivia el problema de la sobresaturación del detector, pero no elimina la luz parásita, que puede rebotar en el detector y crear una imagen nublada o turbia y menos útil. En cambio, una nueva técnica se basa en una apertura, un pequeño orificio en una placa de aluminio recubierta con negro IR para absorber la luz parásita antes de que pueda llegar al detector.

Al elegir la configuración correcta del filtro y tener en cuenta otros factores que pueden afectar a la precisión, como la pureza del gas combustible y la eficiencia del quemador, los inspectores de hornos pueden evaluar si el proceso funciona bien y detectar problemas antes de que se generen gastos adicionales.